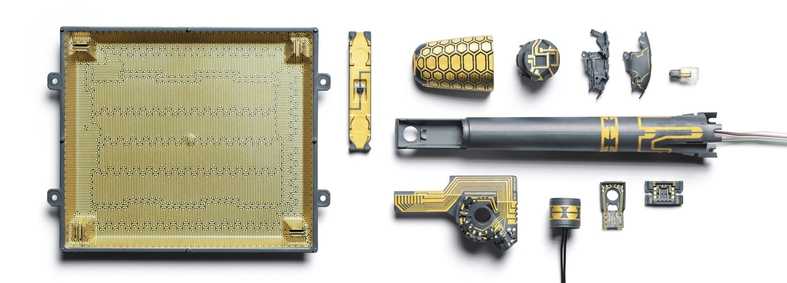

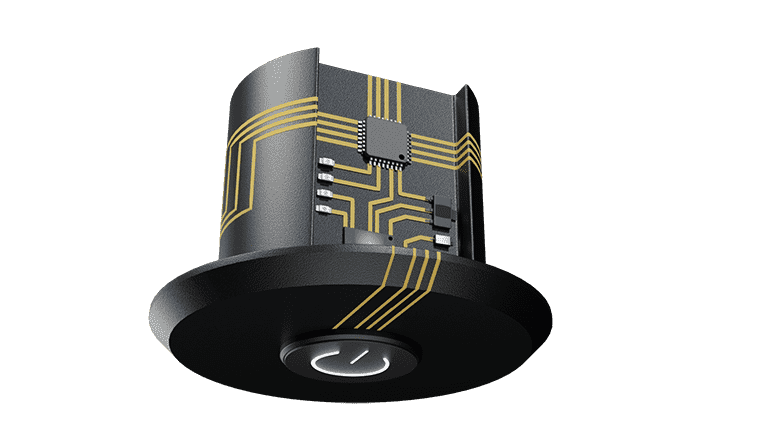

Die HARTING AG, ein führender Anbieter von 3D-MID-Lösungen, und die Cubicure GmbH, ein Pionier im 3D-Druck, geben eine bahnbrechende Zusammenarbeit zur Einführung des 3D-Drucks von LDS-Materialien (Laser Direct Structuring) bekannt.

Bisher war der 3D-Druck von MID-Prototypen aufgrund der Auflösung und Materialkompatibilität eingeschränkt. Druckverfahren wie FFF/FDM waren zwar erschwinglich, litten aber unter einer schlechten Oberflächenqualität, während der SLA/DLP/SLS-Druck zusätzliche manuelle Beschichtungsschritte erforderte und keine definierte Schichtdickenkontrolle zuließ.

Die wichtigsten Vorteile des 3D-Drucks von LDS Materialien:

– Hervorragende Auflösung und Oberflächenqualität: Ermöglicht die Darstellung komplexer Bauteilgeometrien in Verbindung mit feinsten Leiterbahnen.

– LDS-Kompatibilität: Gedruckte Teile können mit den bestehenden Verfahren gelasert und anschliessend metallisiert werden.

– Lötbares Material: Gedruckte Komponenten können in vorhandenen Anlagen bestückt und assembliert werden.

– Unerreichte Geschwindigkeit und Flexibilität: Schnelle Iteration von Designs und Darstellung neuer Geometrien. Das Anpassen von Formen entfällt.

Historie:

Die Partnerschaft zwischen HARTING und Cubicure begann im Jahr 2019 mit der gemeinsamen Vision, die LDS-Technologie in die additive Fertigung zu integrieren. Nach jahrelanger Zusammenarbeit und erfolgreicher Entwicklung steht nun das erste Material bereit, das den 3D-Druck von LDS-Bauteilen ermöglicht. Die kommerzielle Nutzung des Hot Lithography Verfahrens bei HARTING hat begonnen.